铝基碳化硅的性能及焊接性分析

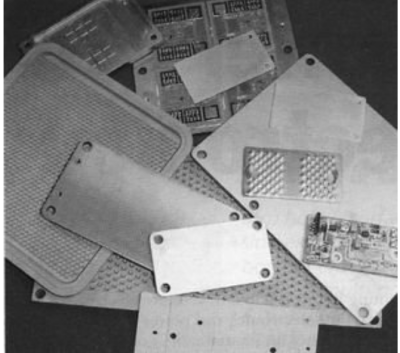

铝基碳化硅增强材料是以 sic 作为基体,在高温和高压下将熔融的Al 渗入其中熔合而成。与其它的电子封装材料相比(表 1)Al SiC 材料做成的封装结构重量轻,导热性较好,具有净成型( net shape)加工能力,能够加工较为复杂的封装结构。表1中,a为热膨胀系数,入为热导率,p为密度。

通过调整铝基碳化硅材料中碳化硅和铝的比例可以获得不同热膨胀系数的基材从而和半导体芯片、微波电路组装用基板的热膨胀系数相匹配。铝基碳化硅材料目前是国外军事和航天领域高性能微波电路广泛采用的电子封装材料。

铝基碳化硅增强材料是以 sic 基体渗铝 Al 熔合而成。理想的铝基碳化硅材料铝在 sic 基体的间隙中均匀分布,在需要焊接的地方,sic 颗粒和AI 金属相间均匀分布在基体表面 ,不能直接用于焊接,需要对其做可焊性涂覆处理,目前较为成熟的方法是在 AVSiC 表面先用化学方法镀 Ni-p作为附着层,在附着层上根据需要镀适合Sn-Pb 基钎料和 Au 基钎料中温钎焊的可焊层,最后为防止可焊层的氧化再镀一层保护层。在加热的时候,不同涂层的金属发生互溶,原来相对较为平坦的镀层会在粗糙不平的铝基碳化硅基体表面软化、陷落,随着表面的不平而起伏。这样增加了镀层的表面积,这时由于溶解和扩散以及不致密镀保护层的影响,用于焊接的可焊层金属会到达镀层的最表。面,如果焊接过程是在氧化的气氛中(例如空气中),到达镀层最表面的可焊层金属会很快被氧化,使得熔化的钎料对其表面润湿能力急剧下降,焊缝相应出现孔隙,引起接头性能下降。加厚保护层金属的涂镀,也避免不了在氧化气氛中钎焊时可焊性镀层的氧化。

以上就是本文的全部内容。铝基碳化硅复合材料是科技发展的主要方向之一,同样也是新材料的研制和应用,新材料的研究,是我们人类对物质性质认识和应用向更深层次的进军。如果想进一步了解铝基碳化硅的内容,可以的登录苏州思萃热控官网。

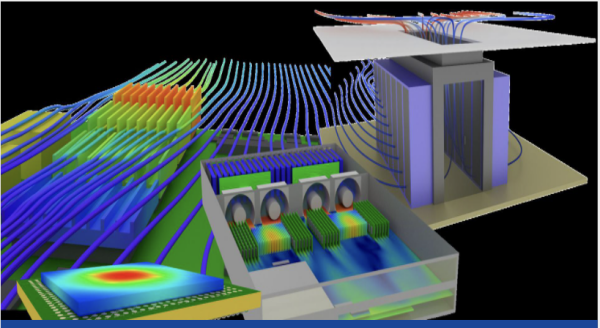

随着物联网、大数据和人工智能驱动的新计算时代的发展,对半导体器件的需求日益增长,同时也催生了市场对半导体材料的需求,半导体材料行业迎来快速发展的黄金期。在国家鼓励半导体材料国产化的政策导向下,本土半导体材料厂商不断提升半导体产品技术水平和研发能力,逐渐打破了国外半导体厂商的垄断格局,推进中国半导体材料国产化进程,促进中国半导体材料行业的发展。

数据显示,2017-2019年中国半导体材料市场规模逐年增长,从2017年的76亿美元增长至2020年的94亿美元。据统计,2017-2020年全球62座新投产的晶圆厂中有26座来自中国大陆,占比超过40%,成为增速最快的地区。伴随着5G时代的来临,汽车电动化进程拉动IGBT规模增长。得益于对清洁能源高速增长的需求,IGBT市场规模将持续增长,IGBT市场在2020年的规模为54亿美元,从2020年到2026年将以7.5%的复合年增长率(CAGR)增长,预计2026年市场规模为84亿美元。新能源车应用作为IGBT市场规模的重要增量,2020年市场规模为为5.09亿美元,2020-2026年的复合年增长率为23%,预计2026年新能源车用IGBT市场规模为17亿美元。

随着5G、智慧物联网时代的到来,中国大陆的半导体产业得以在众多领域实现快速与全面布局,正逐步驱使全球半导体产业从韩国、中国台湾向中国大陆转移。目前,我国已经成为最大的半导体市场,并且继续保持最快的增速,预计半导体市场增长将持续带动半导体材料行业快速发展。