AlSiC铝基碳化硅是目前机加工领域中相对比较偏门的门类,这种材料和金属及陶瓷都不相同。它既有着陶瓷的硬度,又有着金属的韧性,因此在加工的时候要特别注意,要摸清材料的加工特性,才能做出比较好的产品。今天小编就来说说AlSiC的相关内容,希望可以帮到大家。

一、浅识铝碳化硅(AlSiC)

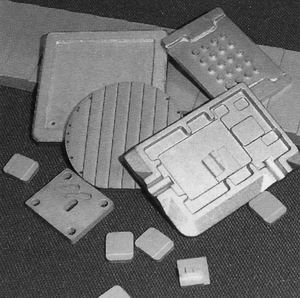

铝碳化硅(AlSiC)金属基热管理复合材料,是电子元器件专用电子封装材料,主要是指将铝与高体积分数的碳化硅复合成为低密度、高导热率和低膨胀系数的电子封装材料,以解决电子电路的热失效问题。

特性概况:1) AlSiC具有高导热率(170~200W/mK)和可调的热膨胀系数(6.5~9.5×10-6/K),因此一方面AlSiC的热膨胀系数与半导体芯片和陶瓷基片实现良好的匹配,能够防止疲劳失效的产生,甚至可以将功率芯片直接安装到AlSiC基板上;另一方面AlSiC的热导率是可伐合金的十倍,芯片产生的热量可以及时散发。这样,整个元器件的可靠性和稳定性大大提高。

2) AlSiC是复合材料,其热膨胀系数等性能可通过改变其组成而加以调整,因此电子产品可按用户的具体要求而灵活地设计,能够真正地做到量体裁衣,这是传统的金属材料或陶瓷材料无法作到的。

3) AlSiC的密度与铝相当,比铜和Kovar轻得多,还不到Cu/W的五分之一,特别适合于便携式器件、航空航天和其他对重量敏感领域的应用。

4) AlSiC的比刚度(刚度除以密度)是所有电子材料中最高的:是铝的3倍,是W-Cu和Kovar的5倍,是铜的25倍,另外AlSiC的抗震性比陶瓷好,因此是恶劣环境(震动较大,如航天、汽车等领域)下的首选材料。

5) AlSiC可以大批量加工,但加工的工艺取决于碳化硅的含量,可以用电火花、金刚石、激光等加工。

6) AlSiC可以镀镍、金、锡等,表面也可以进行阳极氧化处理。

7) 金属化的陶瓷基片可以钎焊到镀好的AlSiC基板上,用粘结剂、树脂可以将印制电路板芯与AlSiC粘合。

8) AlSiC本身具有较好的气密性。但是,与金属或陶瓷电子封装后的气密性取决于合适的镀层和焊接。

9) AlSiC的物理性能及力学性能都是各向同性的。

由于AlSiC电子封装材料及构件具有高弹性模量、高热导率、低密度的优点, 而且可通过 SiC体积分数和粘接剂添加量等来调整膨胀系数,实现与GaAs芯片和氧化铝基板的热匹配; 同时可近净成形形状复杂的构件,因此生产成本也较低,使其在微波集成电路、功率模块和微处器盖板及散热板等领域得到广泛应用。力学性能与用作结构材料的铝基复合材料相比, AlSiC 电子封装材料的力学性能研究工作很少, 如果用作封装外壳材料, 其力学性能也是结构设计的重要数据。

SiC 体积分数相同, 因基体合金和浸渗技术的不同, AlSiC 封装材料的弯曲强度和弹性模量相差较大。

SiC体积分数为70%时, 与用 Al-Si-Mg系合金和无压浸渗制备的复合材料相比, 用 AlSi20合金和挤压铸造技术制备的复合材料的弯曲强度提高了37%,但弹性模量降低 17%。SiC 体积分数为60%和采用挤压铸造制备复合材料时, 与基体为 AlSi12合金的相比, 基体合金为 Al-Cu4MgAg 的 AlSiC 封装材料的弯曲强度和弹性模量分别提高73. 2% 和18%。

表1中所使用的基体合金,除 99. 7% Al 合金外, 其余均是可热处理强化的合金, 改变热处理工艺可获取不同性能的封装构件, 如 60vol% SiCp/ AlCu4M gAg 封装材料, 铸造态和T6态的弯曲强度分别为 673. 2M Pa和 703. 5M Pa,而布氏硬度则分别为273和360。气密性众所周知, 气密性是封装材料及构件的重要指标之一, 气密性不好会使外界水汽、 有害离子或气体进入封装构件中, 使封装构件产生表面漏电、结构发生变化、 参数变化等失效模式。影响AlSiC 电子封装材料气密性的主要因素有: 制备工艺、 材料表面粗糙度等。如采用挤压铸造、 真空压力浸渗和无压浸渗制备AlSiC封装材料, 材料孔隙率分别为 0. 7% ~ 3%、 0. 5% ~2%和 2. 9% ~ 5. 9%。为提高材料的气密性, 必须减小材料中的孔隙率, 由于 AlSiC 中含有大量坚硬的 SiC 粉末, 因此常采用热等静压工艺进行致密化处理。国外厂商生产的 AlSiC封装材料的气密性指标都小于 10- 10 Pa•m3 / s。

分别采用真空压力浸渗和无压浸渗制备的 AlSiC 封装材料的气密性均能达到小于 5x 10- 9 Pa•m3 / s, 满足了国军标对封装材料气密性的要求。

AlSiC 复合材料的显微组织如下图所示。由图可以看到AlSiC复合材料的组织均匀致密,无杂质、气孔等缺陷,细小的SiC 颗粒充分填充到粗大颗粒的间隙中,分布均匀,无颗粒团聚现象,致密的组织不但可以提高复合材料的导热率,还能提高材料的力学性能。热膨胀系数热膨胀系数的测试结果如图2所示。

60%A1SiC复合材料25℃~100℃之间的平均线膨胀系数介于(6.7~8.4 ) x 10-6K-1之间, 低于常用封装材料 Mo/10vol%Cu( 8.7x 10-6K-1)的热膨胀系数,能够满足电子封装应用的性能要求。

AlSiC 复合材料的热膨胀系数随着温度升高而增加,在相同温度下随着SiC 颗粒体积分数的增加而降低。对复合材料而言, 其热膨胀系数主要取决于基体的热膨胀系数和增强体通过基体 一增强体界面对基体的制约程度。一方面,由于铝的热膨胀系数随温度的提高而增大,导致复合材料的热膨胀系数也随温度提高而增大。 另一方面,随温度提高,复合材料中增强体-基体界面传载能力下降,增强体对基体膨胀的制约能力降低,也导致复合材料热膨胀系数随温度提高而增大。

导热能力 表给出了不同体积分数的AlSiC复合材料的热导率测试结果,从中可以看出,50%AlSiC 复合材料室温的热导率在170W ( m•K )-1 左右,与传统的高导热封装材W、Mo、Mo/10vol%Cu 的热导率相近,是Kovar的10倍,已经达到了电子封装材料的高导热要求。温度对AlSiC复合材料的影响不大,但总体上呈现出随温度升高材料热导率逐渐减小的趋势。当温度相同时,AlSiC复合材料的热导率随着体积系数的增大而减少。增强相体积分数的增加,在复合材料内部引入了大量的界面,这些界面的存在阻碍了热传导的进行,使材料热导率降低。

力学性能图3是不同体积分数下AlSiC复合材料的弯曲度。该材料的弯曲强度随着SiC体积分数的增加呈现减少趋势。增强相体积分数增加,复合材料的脆性增大,基体缺乏足够的塑性来传播很高的局部应力,致使复合材料达到正常强度前断裂。而且复合材料的强度还与增强相的大小、形状以及材料的制备工艺有关。在颗粒含量、尺寸及内部缺陷作用下,使得高体积分数AlSiC复合材料的弯曲强度并不随SiC体积分数增大而增大。 图4为AlSiC复合材料弯曲试样断口的扫描电子显微镜照片。从图4中可以看到。对于体积分数较高的复合材料整体上呈现出脆性断裂的特征,但在复合材料断口中存在少量的撕裂棱和韧窝,具有一定的塑性变形的特征。体积相分数越高,材料脆性断裂的特征就越明显。

以上本篇“浅识铝碳化硅(AlSiC)?”的全部内容,想要了解更多,请持续关注本站。